4.- Aplicaciones en el modelismo naval: el trabajo diario.

Entre las aplicaciones que se le pueden reconocer a éstos materiales, hay una infinidad, dentro del modelismo naval, que les hace dignos de interés y por los que merece la pena echar un vistazo a éste artículo. También se podría decir, a modo de comentario, que este tipo de materiales no solo son aplicables al modelismo naval, sino que tendrían su aplicación en el aeromodelismo y al modelismo de edificios, o al ferroviario, sobre todo en dioramas, pero no vamos a entrar en detalles puesto que se saldrían del ámbito de éste trabajo, que son los barcos.

Hoy día, se pueden encontrar en el mercado una variedad inagotable de productos para trabajar con la madera, desde una simple pintura normal, hasta mezclas de diferentes productos químicos, pasando por tintes, barnices, colorantes, diluyentes, catalizadores, etc., que ofrecen la oportunidad de cambiar totalmente el aspecto de nuestro modelo, de modo que sea casi imposible en algunas ocasiones averiguar que los materiales empleados provienen de unas vulgares cajas de fruta que hemos recogido de la calle, sin perjuicio de la calidad de los buenos materiales que se puedan utilizar, y de los ojos expertos de los modelistas profesionales.

Antes de desarrollar las aplicaciones en sí, se impone comentar que los materiales que estamos viendo sirven para construir modelos estáticos, de cualquier tamaño y clase, y también modelos navegables con las mismas características, con solo trabajar éstos de manera diferente, prepararlos para ello, o tratarlos mediante técnicas distintas, a pesar de que la principal aplicación de la madera de cajas de fruta es, como ya se ha comentado, la construcción de los cascos, lo que supone que el tema de mástiles, piezas decorativas o elementos de maniobra, aunque entran dentro del alcance de éstas maderas, podrían crearse con otro tipo de materiales diferentes basado prioritariamente en la belleza de tonos y colores, que conceden una estampa especial a las naves de modelismo.

Pero hay ocasiones en que el modelista, novel o avanzado, guarda ciertas dudas ante el resultado que le puede deparar su barco utilizando estos materiales, ¿y si no queda bien después de trabajar tantas horas?..., es una cuestión lógica que alguien se puede plantear en un momento determinado, y estos materiales son una buena opción, sin duda, en cualquier situación; además, las maderas de las cajas de fruta también tienen aplicación para construir gradas en las que armar el esqueleto del barco, con lo cual, ante ciertas reservas frente al modelo, siempre nos queda la opción de utilizar estos materiales en aquellos montajes provisionales que nos aporten solamente ayuda, sin formar parte del modelo en sí.

La mejor manera de probar la eficacia de la madera que estamos tratando sería construir modelos sencillos hasta estar seguros de que es lo que deseamos, o al menos, lo que nos puede llegar a convencer, conociendo sus secretos para poder aplicarlos mejor a éste tipo de materiales en concreto, o construir réplicas ya construidas con otros materiales comerciales de modelismo naval y observar las diferencias que presentan ambos modelos.

Cuando se pretenden construir muchos modelos iguales de un barco, también estos materiales suponen una opción curiosa, teniendo en cuenta que se pueden tener al alcance una gran cantidad de piezas de muchos tamaños, sin necesidad de buscarlas en los comercios, y podemos montar varios cascos al mismo tiempo con el consiguiente ahorro en listonado y en materiales. La fuente de donde proceden estas maderas es casi inagotable, y en el sentido comercial privado, desde un punto de vista, cuando pretendemos vender los modelos, el beneficio será más alto, al ser capaces de crear más barcos con menos inversión, y tener la libertad de venderlos con una calidad, que, cuando se trata de modelismo medio, siempre será de mucho más realismo que los kits comerciales, además del mérito personal que poseen los modelos montados mediante este sistema, que nos hacen sentirnos orgullosos de haber realizado un trabajo muy semejante al que llevaban a cabo los armadores hace siglos.

FORROS FINOS Y FORROS GRUESOS.

Si tenemos en cuenta, a modo de ejemplo, una nave de tamaño pequeño, en éste caso un queche de recreo, de dos palos, de alrededor de 1930, cuyo casco esté construido con tablazón de 200 mm. de ancho y un grueso a la línea de 50 mm., y considerando una escala de 1/80, construido por el sistema de mamparos vaciados, es decir, plantillas de cuadernas en forma de U, sin macizar, estaríamos observando un modelo de 30 cm. de eslora, que a tamaño real tiene 24 metros entre perpendiculares. Uno de los ensayos para éste modelo ha sido llevado a cabo, de manera experimental, con estos materiales, utilizando como tablas las piezas que hemos bautizado como “forros finos” dentro de éste trabajo y técnica, y que son las marcadas en las fotografías de las partes I y II, anteriores de éste trabajo, con la letra C, y que tienen 1 mm. aprox. de grosor de canto y 5 mm. de ancho. Aunque en principio parezcan piezas débiles, el resultado es admirable, su casco queda sólido como si estuviera hecho de materiales mucho mejores, y su consistencia es resistente como un modelo cuyo casco tuviera mayor grosor.

El secreto de lo que se acaba de mostrar reside en el principio físico de que un vaso cerrado, al poseer materiales débiles que son reducidos en tamaño y ligados estratégicamente entre sí, adquiere una mayor resistencia y elasticidad aportadas por cada pieza de manera autónoma, sumando toda la solidez al casco terminado, que basa la fuerza de su estructura en la perfecta unión de sus piezas.

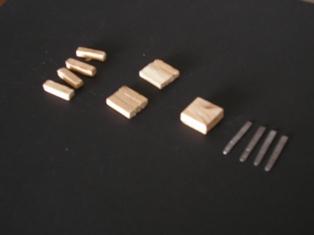

El corte de estas piezas no tiene ningún misterio, y se obtienen a montones con un par de plantillas simples, pero hay que confesar que éste tipo de tablazón, en el caso experimental que se ha presentado, estaría un poco fuera de lugar cuando se tiene en cuenta a los navíos de cualquier clase y categoría, pues las piezas que a la misma escala sirven para este pequeño queche, no servirían en absoluto para una fragata holandesa a la misma escala, y muchísimo menos para un navío de línea francés del siglo XVIII, que exigen una tablazón más gruesa y fuerte, debiendo para ello remitirnos a la tablazón marcada en las fotos de las partes anteriores, con las letras A y B.

En éste último caso, si consideramos una fragata de unos 30 metros a escala 1/50, que nos daría una eslora entre perpendiculares de 60 cm., podría estar construido, en la realidad, con una tablazón que rondaría los 250 mm. de ancho con un grosor de canto de unos 80 a 100 mm. en las más grandes, lo cual nos da una tabla de modelismo de

250 : 50 = 5 mm ; 100 : 50 = 2 mm.

Los materiales para este caso consistirían en piezas de tablazón que se han bautizado como “forros gruesos”, y que se obtienen de los laterales de las cajas de fruta, ya conocidos, y observados en las fotos de las publicaciones anteriores con las letras A y B, a menos que se desee utilizar los forros finos y solapar dos o más piezas de 1 mm. entre ellas, aumentando su grosor. Dependiendo del modelo construido, esto último representa más trabajo pero no implica menos robustez en el casco, siempre que se construyeran con, al menos, dos o más forros complementarios, unos sobre otros, para llegar a obtener el grosor de los forros gruesos, con los forros finos.

CUBIERTAS.

En las cubiertas se suelen utilizar los mismos materiales tratados en el párrafo anterior, salvo que, en virtud de su propia escala, haya que rebajarlos, lo cual no encierra ningún misterio para un modelista naval, acostumbrado a preparar piezas, limar, lijar, rebajar, cortar, etc., solo que en ésta ocasión, puede afirmar que está fabricando sus propios materiales, y la ventaja de éstos es que se pueden adaptar a varios tipos de modelos diferentes, casi con las mismas medidas. En el caso de las cubiertas, los pequeños listones obtenidos, que poseen una medida de 5 mm. x 2 mm. de grosor, de los que estamos hablando, servirían igualmente para la tablazón del casco de un modelo sencillo de tamaño medio, y asimismo, para fabricar las cuadernas de un bote o esquife de un gran navío, una vez que han sido dobladas adecuadamente sobre un molde, para formar un esqueleto.

Para un modelo navegable que alcance una eslora de hasta 1200 mm. o más, las piezas para tablazones llamadas forros gruesos pueden poseer hasta 4 mm. de grosor, y son las más aconsejables para garantizar un casco fuerte y sólido que aguante los movimientos en el agua, soportando bien las presiones a las que estará sometida su carena, pero hay piezas de esta clase que tienen incluso 5 mm. de grosor, las cuales dan la oportunidad de aumentar el tamaño del barco, disminuyendo su escala, y seguir gozando de un material a precio muy barato, que asegura la construcción del modelo, sin la preocupación de que, al cometer errores en una obra de más volumen, corramos el riesgo de estropear un material que supone una inversión determinada.

Todas las maderas de forros que estamos viendo poseen la virtud de facilitar uniones con cualquier clase de pegamento o cola, con la máxima garantía de resultado, y al ser más ligeras, se sostienen casi por sí mismas en pocos minutos sin necesidad en algunos casos de elementos de sujeción o apriete. En el caso de los navegables, son fácilmente adaptables a todo tipo de coberturas de aislamiento, como la fibra de vidrio, los cementos de carrocero, pinturas antifouling, barnices marinos, e incluso a las resinas o breas propias de los calafateos, los cuales absorben rápidamente, introduciendo el producto en sus fibras y endureciendo el material de que están hechas.

Las cabezas de estos tablones ofrecen la posibilidad de ser rebajados a media madera o a cola de milano, para reforzar su unión con otro tablón, de modo que a veces las tracas continuadas con éste tipo de machihembrado resultan de una fuerza increíble en el casco, y es difícil que se rompan las hiladas por estas uniones sin hacer suficiente fuerza sobre ella, dado que su grosor y la aceptable calidad de la madera aseguran bastante resistencia en conjunto, esto resultaría mucho más útil para el modelismo dinámico o navegable. El hecho de crear tracas cortas para ser unidas con ésta, o con cualquier otra unión diferente, no tendría más fin que imitar las medidas auténticas que poseían los tablones de un navío de aquella época, y para una media de unos 10 metros, en un modelo a escala 1/50, se aplicarían piezas de

10.000 : 50 = 200 mm. de longitud.

A veces presentan nudos duros de color marrón oscuro, fruto de alguna parte del árbol que se hallaba en el cruce de ramas. Estas partes deben ser desechadas inmediatamente porque no sirven para su uso y pretender utilizarlas es apostar por el fallo de la pieza a corto plazo. Sin embargo, gran parte de las plantillas que poseen nudos, se pueden aprovechar sin problema en el resto de la pieza, pues las zonas nudosas no suelen afectar más que al área donde éstos existen, sin perjudicar el resto de la madera; hay una clase de las maderas que presentan nudos que es de las más duras y resistentes que encontramos entre este tipo de materiales, y que son susceptibles de ser transformados en piezas importantes, o piezas que requieran resistencia y calidad, tales como motonería, tallas muy diminutas, columnas de cabilleros, puntales, baos y semibaos, rellenos de batideros, piezas de cofas y crucetas, barraganetes, regalas y tapas de regala y un largo etcétera, por ello no deben ser miradas como material de desperdicio, limitándonos a sacar partido de las partes que no estén inutilizadas.